【Tillverkningsteknik】 Val av fräsar under komplexa bearbetningsförhållanden

Vid skärande bearbetning, för att maximera bearbetningskvalitet och repetitiv noggrannhet, är det nödvändigt att korrekt välja och bestämma lämpliga skärverktyg. För vissa utmanande och svåra bearbetningar är valet av skärande verktyg särskilt viktigt.

Höghastighetsverktygsbana

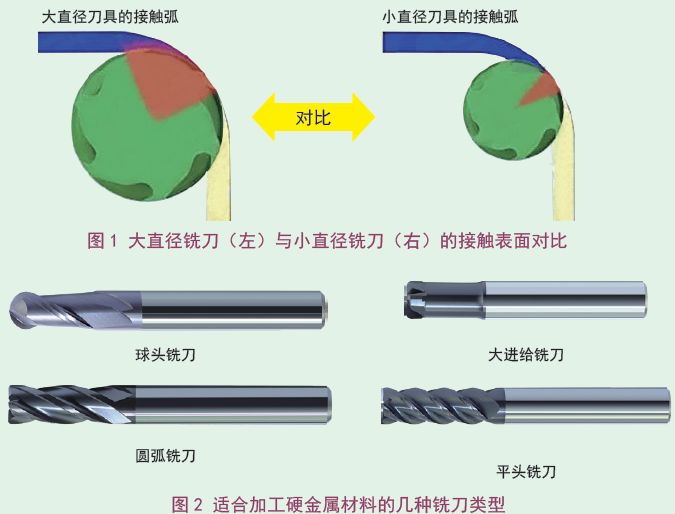

CAD/CAM-systemet uppnår extremt hög skärnoggrannhet genom att exakt styra skärbågens längd i den höghastighetscykloidala verktygsbanan. När fräsen skär in i hörnet eller andra komplexa geometriska former, kommer kapningsmängden inte att öka. För att fullt ut kunna utnyttja denna tekniska utveckling har verktygstillverkare designat och utvecklat avancerade fräsar med liten diameter. Fräsar med liten diameter kan skära fler arbetsstyckesmaterial per tidsenhet och uppnå högre metallborttagningshastigheter genom att använda höghastighetsverktygsbanor.

Under bearbetning kan överdriven kontakt mellan verktyget och arbetsstyckets yta lätt leda till verktygsfel. En effektiv tumregel är att använda en fräs med en diameter på cirka 1/2 av den smalaste delen av arbetsstycket. När fräsens radie är mindre än den smalaste delen av arbetsstycket, finns det utrymme för verktyget att röra sig åt vänster och höger, och den minsta skärvinkeln kan erhållas. Fräsar kan använda fler skäreggar och högre matningshastigheter. Dessutom, när du använder en fräs med en diameter på 1/2 av den smalaste delen av arbetsstycket, kan en mindre skärvinkel bibehållas, och den kommer inte att öka när verktyget vrids.

Verktygsmaskinens styvhet hjälper också till att bestämma storleken på verktyget som kan användas. Till exempel, när du skär på en 40 graders verktygsmaskin, bör diametern på fräsen vanligtvis vara mindre än 12,7 mm. Användningen av fräsar med större diameter kan generera betydande skärkrafter som kan överstiga maskinens bärförmåga, vilket leder till vibrationer, deformation, minskad ytjämnhet och förkortad verktygslivslängd.

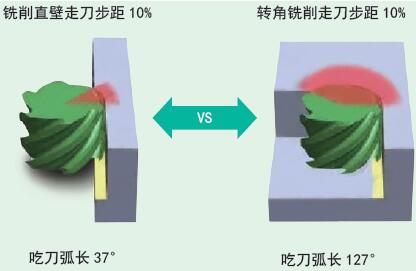

När du använder en nyare höghastighetsverktygsbana skiljer sig ljudet från fräsen i hörnet inte från det för rak skärning. Ljudet som avges av fräsen under skärprocessen är detsamma, vilket indikerar att den inte har utsatts för betydande termiska och mekaniska stötar. Fräsen avger ett skarpt visslande ljud varje gång den vänder eller skär in i ett hörn, vilket indikerar att det kan vara nödvändigt att minska diametern på fräsen för att minska skärvinkeln. Ljudet som produceras av skärning förblir oförändrat, vilket indikerar att skärtrycket som bärs av fräsen är enhetligt och konsekvent och inte fluktuerar upp och ner med förändringar i den geometriska formen på arbetsstycket, eftersom dess skärvinkel förblir konstant.

Fräsning av smala delar

Högmatningsfräsar är lämpliga för fräsning av smala delar och kan generera spånförtunningseffekter, vilket gör det möjligt för dem att utföra fräsning vid högre matningshastigheter.

Vid bearbetning av spiralfräshål och fräsfräsplattor kommer verktyget oundvikligen i kontakt med bearbetningsytan. Användning av en högmatningsfräs kan dock minimera ytkontakten med arbetsstycket och därigenom minska skärvärme och verktygsdeformation.

Vid dessa två typer av bearbetning är högmatningsfräsen vanligtvis i ett halvstängt tillstånd under skärning. Därför bör det maximala radiella skärsteget vara 25 % av fräsdiametern, och det maximala Z-skärdjupet för varje skär bör vara 2 % av fräsdiametern. I spiralfräshål, när fräsen skär in i arbetsstycket med en spiralskärbana, är spiralskärvinkeln 2 grader ~3 grader tills den når ett Z-skärdjup på 2% av fräsdiametern.

Om högmatningsfräsen är i öppet tillstånd under skärning, beror dess radiella skärsteg på hårdheten hos arbetsstyckets material. Vid fräsning av arbetsstyckesmaterial med en hårdhet på HRC30-50 bör det maximala radiella skärsteget vara 5 % av fräsdiametern; När materialets hårdhet är högre än HRC50 är det maximala radiella skärsteget och det maximala skärdjupet i Z-riktningen för varje skärsteg båda 2 % av fräsdiametern.

Fräsning av raka väggar

Vid fräsning av plana räfflade plåtar eller raka väggar ger användning av en cirkelbågsfräs det bästa resultatet. En cirkelbågsfräs med 4-6 blad är särskilt lämplig för profilfräsning på områden med raka väggar eller mycket öppna ytor. Ju fler skäreggar en fräs har, desto större matningshastighet kan användas. Men bearbetningsprogrammerare måste fortfarande minimera ytkontakten mellan verktyget och arbetsstycket så mycket som möjligt och använda mindre radiella skärbredder. Vid bearbetning på maskiner med dålig styvhet är det fördelaktigt att använda en fräs med mindre diameter, vilket kan minska ytkontakten med arbetsstycket.

Gångavståndet och skärdjupet för den flerkantiga cirkelbågsfräsen är desamma som för högmatningsfräsen. Cykloida verktygsbanor kan användas för spårskärning av härdade material. Se till att fräsens diameter är ungefär 50 % av spårets bredd, vilket ger tillräckligt med rörelseutrymme för fräsen och säkerställer att skärvinkeln inte ökar eller genererar överdriven skärvärme.

Det optimala verktyget för en specifik bearbetningsprocess beror inte bara på materialet som skärs, utan också på skärtyp och fräsmetod som används. Genom att optimera skärverktyg, skärhastighet, matningshastighet och bearbetningsprogrammering kan komponenter produceras snabbare och bättre till lägre bearbetningskostnader.