Komplett samling av bearbetningstekniker för aluminiumprodukter

Aluminium är det mest använda och mest använda metallmaterialet bland icke-järnmetaller, och dess användningsområde utökas ständigt. Aluminiumprodukterna som tillverkas av aluminiummaterial är olika och otaliga, med över 700 000 typer enligt statistik. Från bygg- och dekorationsindustrin till transport- och flygindustrin har olika branscher olika behov. Idag kommer redaktören att introducera bearbetningstekniken för aluminiumprodukter och hur man undviker bearbetningsdeformation.

Fördelarna och egenskaperna hos aluminium är följande:

1. Låg densitet. Densiteten för aluminium är cirka 2,7 g/cm3. Dess densitet är bara en tredjedel av den för järn eller koppar.

2. Hög plasticitet. Aluminium har god duktilitet och kan göras till olika produkter genom tryckbearbetningsmetoder som extrudering och sträckning.

3. Korrosionsbeständighet. Aluminium är en mycket negativt laddad metall som bildar en skyddande oxidfilm på sin yta under naturliga förhållanden eller anodisk oxidation, och har mycket bättre korrosionsbeständighet än stål.

4. Lätt att förstärka. Styrkan hos rent aluminium är inte hög, men den kan förbättras genom anodisering.

5. Enkel ytbehandling. Ytbehandling kan ytterligare förbättra eller förändra aluminiumets ytegenskaper. Aluminiumanodiseringsprocessen är ganska mogen och stabil i drift och har använts i stor utsträckning vid bearbetning av aluminiumprodukter.

6. Bra ledningsförmåga, lätt att återvinna.

Bearbetningsteknik för aluminiumprodukter

Stansning av aluminiumprodukter

1. Kallstansning

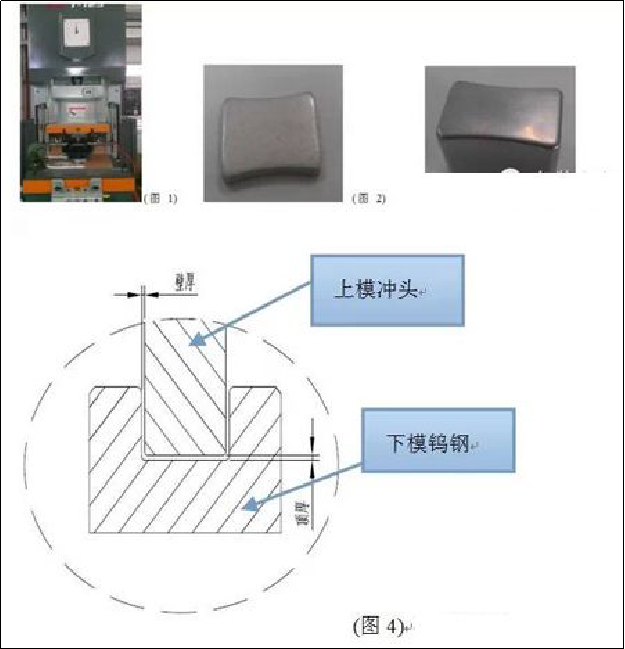

Använd material av aluminiumpartiklar. Att använda extruderingsmaskiner och formar för engångsgjutning är lämpligt för cylindriska produkter eller produktformer som är svåra att uppnå i sträckningsprocesser, såsom elliptiska, kvadratiska och rektangulära produkter. (Som visas i figur 1 maskin, figur 2 aluminiumpartikel och figur 3 produkt)

Tonnaget på maskinen som används är relaterat till produktens tvärsnittsarea. Gapet mellan den övre stansen och det undre stansen av volframstålet är produktens väggtjocklek, och det vertikala gapet till den nedre dödpunkten när den övre stansen och det nedre stansen volframstålet pressas är produktens övre tjocklek . (Som visas i figur 4)

Fördelar: Kort formöppningscykel och lägre utvecklingskostnad jämfört med sträckande formar.

Nackdelar: Produktionsprocessen är lång, produktstorleken fluktuerar kraftigt under processen och arbetskostnaden är hög.

2. Stretch

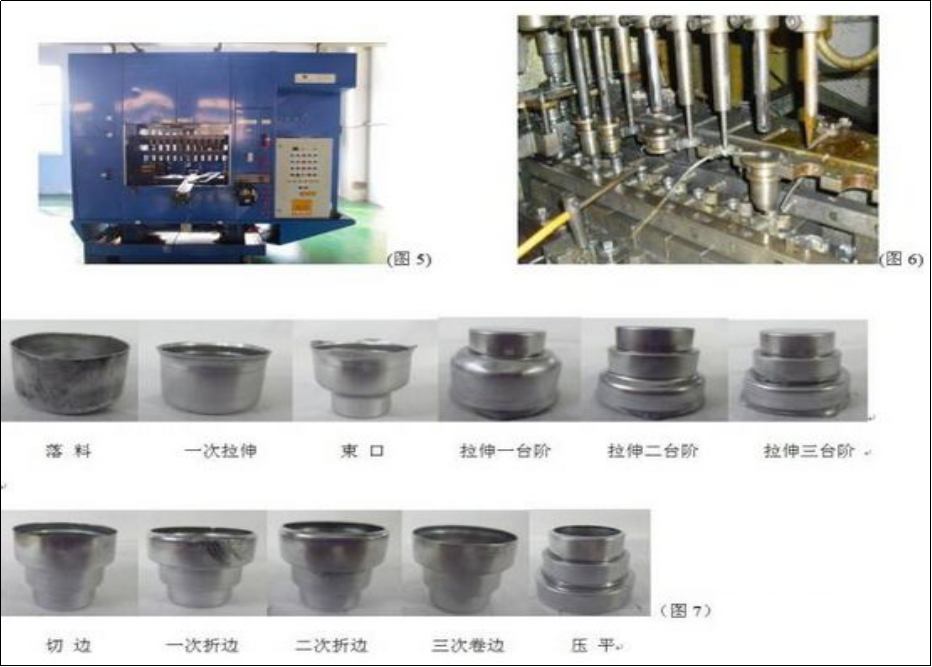

Använd aluminiumplåtmaterial. Användning av en kontinuerlig gjutmaskin och form för flera deformationer för att möta formkraven, lämplig för icke-cylindriska kroppar (aluminiumprodukter med böjning). (Som visas i Figur 5 Maskin, Figur 6 Form och Figur 7 Produkt)

Fördelar: Komplexa och upprepade deformerade produkter har stabil dimensionskontroll under produktionsprocessen, och produktytan är relativt slät.

Nackdelar: Hög formkostnad, relativt lång utvecklingscykel, höga krav på maskinval och noggrannhet.

Ytbehandling av aluminiumprodukter

1. Sandblästring (kulblästring)

Processen att rengöra och rugga upp metallytor med inverkan av höghastighetssandflöde.

Denna metod för ytbehandling av aluminiumdelar kan uppnå en viss grad av renhet och olika grovhet på arbetsstyckets yta, förbättra de mekaniska egenskaperna hos arbetsstyckets yta, och därigenom förbättra arbetsstyckets utmattningsmotstånd, vilket ökar dess vidhäftning till beläggningen, förlänga beläggningens hållbarhet och även underlätta utjämning och dekoration av beläggningen. Vi ser ofta denna process i olika produkter från Apple.

2. Polering

En bearbetningsmetod som använder mekaniska, kemiska eller elektrokemiska effekter för att minska ytjämnheten hos arbetsstycken, för att få en ljus och plan yta. Poleringsprocessen omfattar huvudsakligen mekanisk polering, kemisk polering och elektrolytisk polering. Aluminiumdelar kan uppnå en spegelliknande effekt som liknar rostfritt stål efter mekanisk polering och elektrolytisk polering. Denna process ger människor en känsla av avancerad, enkel och fashionabel framtid.

3. Tråddragning

Metalltrådsdragning är tillverkningsprocessen för att upprepade gånger skrapa aluminiumplåtar med sandpapper för att skapa linjer. Ritning kan delas in i rak linjeritning, oregelbunden linjeritning, spirallinjeteckning och trådteckning. Metalltrådsdragningsprocessen kan tydligt visa alla små spår, vilket ger en fin hårglans i metallmattan, och produkten kombinerar mode och teknik.

4. Högblank skärning

Med hjälp av en precisionsskärningsmaskin förstärks diamantkniven på den höghastighetsroterande (vanligtvis 20000 rpm) spindeln på precisionssnidermaskinen för att skära delar, vilket skapar lokala ljusa områden på produktens yta. Ljusstyrkan hos skärhöjdpunkter påverkas av hastigheten på fräsborren. Ju snabbare borrhastigheten är, desto ljusare är skärhöjden, medan motsatsen är sant, vilket gör den mörkare och mer benägen att få verktygslinjer. Högglans och högblank skärning är särskilt vanligt vid användning av mobiltelefoner, som iPhone 5. Under de senaste åren har vissa avancerade TV-metallramar antagit högglansfrästeknik, kombinerat med anodiserings- och tråddragningsprocesser, vilket gör att TV överlag full av mode och teknisk skärpa.

5. Anodisering

Anodisering avser elektrokemisk oxidation av metaller eller legeringar, där aluminium och dess legeringar bildar en oxidfilm på aluminiumprodukter (anoder) under motsvarande elektrolyter och specifika processförhållanden på grund av verkan av applicerad ström. Anodisering löser inte bara defekterna i ythårdhet och slitstyrka hos aluminium, utan förlänger också dess livslängd och förbättrar dess estetik. Det har blivit en oumbärlig del av ytbehandling av aluminium och är för närvarande den mest använda och framgångsrika processen.

6. Tvåfärgad anod

Tvåfärgad anod hänvisar till att anodisera en produkt och tilldela olika färger till specifika områden. Den tvåfärgade anodiseringsprocessen är mindre vanligt förekommande i TV-industrin på grund av dess komplexitet och höga kostnad; Men kontrasten mellan de två färgerna återspeglar bättre produktens exklusiva och unika utseende.

Processåtgärder och operativ kompetens för att minska deformation av aluminiumbearbetning

Det finns många orsaker till deformation av aluminiumdelar under bearbetning, vilka är relaterade till material, delform, produktionsförhållanden etc. Det finns främst följande aspekter: deformation orsakad av inre spänningar i ämnet, deformation orsakad av skärkraft och skärning värme och deformation orsakad av klämkraft.

Processåtgärder för att minska processdeformation

1. Minska den inre stressen vid ullodling

Naturlig eller artificiell åldrande och vibrationsbehandling kan delvis eliminera ämnets inre stress. Förbearbetning är också en effektiv processmetod. På grund av den stora marginalen finns det också en stor mängd deformation efter bearbetning för de grova delarna av fetthuvudet och stora öron. Om överskottsdelarna av ämnet är förbearbetade och överskottet av varje del reduceras, kan det inte bara minska bearbetningsdeformationen av efterföljande processer, utan också frigöra viss inre spänning efter att ha lämnats under en tid efter förbearbetning.

2. Förbättring av skärförmågan hos skärverktyg

Material och geometriska parametrar för skärverktyg har en viktig inverkan på skärkraft och skärvärme. Rätt val av skärverktyg är avgörande för att minska deformationen av bearbetningsdelarna.

1) Välj rimligt de geometriska parametrarna för skärverktyget.

① Frontvinkel: Samtidigt som skäreggens styrka bibehålls, kan valet av en större frontvinkel inte bara skärpa eggen utan också minska skärdeformationen, vilket gör borttagningen av spån smidig och därigenom minska skärkraften och skärtemperaturen. Undvik att använda verktyg med negativ spånvinkel.

② Ryggvinkel: Storleken på ryggvinkeln har en direkt inverkan på slitaget på den bakre skärytan och kvaliteten på den bearbetade ytan. Skärtjocklek är ett viktigt villkor för val av ryggvinkel. Vid grovfräsning krävs det på grund av den stora matningshastigheten, tunga skärbelastningen och hög värmealstring att verktyget har goda värmeavledningsförhållanden. Därför bör en mindre ryggvinkel väljas. Vid precisionsfräsning krävs en vass egg för att minska friktionen mellan den bakre skärytan och bearbetningsytan och för att minska elastisk deformation. Därför bör en större ryggvinkel väljas.

③ Spiralvinkel: För att säkerställa jämn fräsning och minska fräskraften bör spiralvinkeln väljas så stor som möjligt.

④ Huvudavvikelsevinkel: Att minska huvudavvikelsens vinkel på lämpligt sätt kan förbättra värmeavledningsförhållandena och sänka medeltemperaturen i bearbetningsområdet.

2) Förbättra verktygsstrukturen.

① Minska antalet fräständer och öka spånhållningsutrymmet. På grund av den höga plasticiteten hos aluminiummaterial uppstår en betydande skärdeformation under bearbetningen, vilket kräver ett större utrymme för spånhållning. Därför är det lämpligt att ha en större spånhållande spårets bottenradie och färre fräständer.

② Finslipning av bladets tänder. Grovhetsvärdet för skäreggen på skärtänderna bör vara mindre än Ra=0.4um. Innan du använder en ny kniv, bör en fin oljesten användas för att försiktigt slipa fram- och baksidan av bladets tänder några gånger för att eliminera eventuella kvarvarande grader och lätta tandningar vid slipning av bladets tänder. På detta sätt kan skärvärmen inte bara minskas, utan skärdeformationen är också relativt liten.

③ Kontrollera strikt slitagestandarden för skärverktyg. Efter verktygsslitage ökar arbetsstyckets ytråhet, skärtemperaturen stiger och deformationen av arbetsstycket ökar i enlighet därmed. Därför, förutom att välja verktygsmaterial med god slitstyrka, bör verktygsslitagestandarden inte överstiga 0,2 mm, annars är det lätt att producera spånavlagringar. Under skärning bör arbetsstyckets temperatur i allmänhet inte överstiga 100 grader för att förhindra deformation.

3. Förbättring av fastspänningsmetoden för arbetsstycken

För tunnväggiga aluminiumdelar med dålig styvhet kan följande fastspänningsmetoder användas för att minska deformation:

① För tunnväggiga foderdelar, om en självcentrerande chuck med tre käftar eller fjäderchuck används för att spänna radiellt, kommer arbetsstycket oundvikligen att deformeras när det har lossats efter bearbetning. Vid denna tidpunkt bör metoden för att komprimera den axiella ändytan med god styvhet användas. Använd delens inre hål för positionering, gör en gängad axel och sätt in den i delens inre hål. Använd en täckplatta för att pressa ändytan hårt och dra sedan åt den med en mutter. Vid bearbetning av den yttre cirkeln kan klämdeformation undvikas, vilket uppnår tillfredsställande bearbetningsnoggrannhet.

② Vid bearbetning av tunnväggiga tunnplåtsarbetsstycken är det bäst att använda vakuumsugkoppar för att erhålla jämnt fördelad spännkraft och sedan använda mindre skärmängder för att bearbeta, vilket effektivt kan förhindra deformation av arbetsstycket.

Dessutom kan fyllningsmetoden också användas. För att öka processstyvheten hos tunnväggiga arbetsstycken kan media fyllas inuti arbetsstycket för att minska deformation under kläm- och skärprocesser. Till exempel, injicering av ureasmälta innehållande 3% till 6% kaliumnitrat i arbetsstycket, och efter bearbetning, kan nedsänkning av arbetsstycket i vatten eller alkohol lösas upp och hälla ut fyllmedlet.

4. Ordna processen på ett rimligt sätt

Under höghastighetsskärning, på grund av stor bearbetningsmån och intermittent skärning, genererar fräsningsprocessen ofta vibrationer, vilket påverkar bearbetningsnoggrannheten och ytjämnheten. Därför kan CNC-höghastighetsskärningsprocessen i allmänhet delas in i grov bearbetning, semi-precisionsbearbetning, hörnrengöringsbearbetning, precisionsbearbetning och andra processer. För detaljer med höga precisionskrav krävs ibland sekundär semi precisionsbearbetning, följt av precisionsbearbetning. Efter grovbearbetning kan delarna kylas naturligt för att eliminera den inre spänningen som genereras av grovbearbetning och minska deformationen. Marginalen kvar efter grovbearbetning bör vara större än deformationen, vanligtvis 1-2mm. Under precisionsbearbetning bör delarnas yta bibehålla en enhetlig bearbetningsmån, vanligtvis från 0.2 till 0.5 mm, för att hålla skärverktyget i ett stabilt tillstånd under bearbetningsprocessen. Detta kan avsevärt minska skärdeformationen, uppnå god ytbearbetningskvalitet och säkerställa produktens noggrannhet.

Operativ kompetens för att minska bearbetningsdeformation

Deformationen av aluminiumdelar under bearbetningsprocessen beror inte bara på ovanstående skäl, utan också på vikten av operativa metoder i praktiska operationer.

1. För delar med stort bearbetningstillägg, för att få bättre värmeavledningsförhållanden under bearbetningsprocessen och undvika värmekoncentration, bör symmetrisk bearbetning användas under bearbetningen. Om det finns en 90 mm tjock plåt som behöver bearbetas till 60 mm, om den ena sidan fräses och den andra sidan fräses omedelbart, och planheten når 5 mm vid bearbetning till den slutliga storleken på en gång; Om upprepad matningssymmetrisk bearbetning används, bearbetas varje sida två gånger till den slutliga storleken, vilket säkerställer en planhet på 0,3 mm.

2. Om det finns flera håligheter på plåtdelen, är det inte tillrådligt att använda den sekventiella bearbetningsmetoden för en hålighet för varje hålighet under bearbetningen, eftersom detta lätt kan orsaka ojämn belastning på delen och deformation. Genom att använda flera lager av bearbetning, bearbetas varje lager samtidigt till alla håligheter så mycket som möjligt, och sedan bearbetas nästa lager för att göra delarna jämnt stressade och minska deformation.

3. Minska skärkraften och skärvärmen genom att ändra skärmängden. Bland de tre delarna av skärparametrarna har bakmatningen en betydande inverkan på skärkraften. Om bearbetningstillåten är för stor och skärkraften för en enda passage är för stor, kommer det inte bara att orsaka deformation av delarna, utan också påverka styvheten hos verktygsmaskinens spindel och minska verktygets hållbarhet. Om mängden tillbakaskärning minskar kommer det att kraftigt minska produktionseffektiviteten. Men höghastighetsfräsning används ofta i CNC-bearbetning för att övervinna denna utmaning. Samtidigt som mängden tillbakaskärning minskas, så länge som matningshastigheten ökas på motsvarande sätt och maskinhastigheten ökas, kan skärkraften minskas samtidigt som bearbetningseffektiviteten säkerställs.

4. Skärordningen måste också övervägas noggrant. Grovbearbetning betonar att förbättra bearbetningseffektiviteten och eftersträva en skärhastighet per tidsenhet. I allmänhet kan omvänd fräsning användas. Skär bort överflödigt material på ämnets yta med den snabbaste hastigheten och på kortast möjliga tid, och forma i princip den geometriska kontur som krävs för precisionsbearbetning. Precisionsbearbetning betonar hög precision och kvalitet, och det är tillrådligt att använda fräsning. Eftersom skärtjockleken på skärtänderna gradvis minskar från max till noll under fräsning framåt, reduceras graden av arbetshärdning avsevärt samtidigt som delarnas deformationsgrad minskar.

5. Tunnväggiga arbetsstycken deformeras under bearbetningen på grund av fastspänning, vilket är svårt att undvika även vid precisionsbearbetning. För att minimera deformationen av arbetsstycket, kan klämdelen lossas innan den slutliga storleken uppnås under precisionsbearbetning, vilket gör att arbetsstycket fritt kan återgå till sitt ursprungliga tillstånd. Sedan kan den dras åt något för att säkerställa att arbetsstycket är ordentligt fastklämt (helt baserat på handkänsla), vilket kan uppnå önskad bearbetningseffekt. Kort sagt, det är bäst att klämkraften verkar på stödytan, och klämkraften bör verka i riktning mot god arbetsstyvhet. Med förutsättningen att arbetsstycket inte är löst, ju mindre klämkraften är, desto bättre.

6. Vid bearbetning av delar med ett hålrum, är det tillrådligt att inte låta fräsen direkt penetrera delen som en borr, vilket resulterar i otillräckligt spånutrymme för fräsen, ojämn spånavlägsnande, överhettning, expansion, verktygsbrott och annat negativa fenomen. Använd först en borr av samma storlek eller en storlek större än fräsen för att borra verktygshålet och använd sedan fräsen för att fräsa den. Alternativt kan CAM-programvara användas för att producera spiralskärningsprogram.